حالت عادی برای ضد زنگ

فولادهای ضد زنگ در برابر خوردگی مقاومت می کنند زیرا دارای یک لایه اکسیدی “غیرفعال” خود ترمیم شونده بر روی سطح هستند. تا زمانی که اکسیژن کافی برای نگهداری این فیلم وجود داشته باشد و به شرطی که سطح مواد خورنده کمتر از ظرفیت فولاد برای تعمیر خود باشد، هیچ خوردگی رخ نمی دهد. اگر سطح کلرید (مثلاً) خیلی زیاد باشد، حفره شدن رخ می دهد. به عنوان مثال، 316 در آب لوله کشی (<250 ppm) در سراسر استرالیا به خوبی کار می کند، اما به سرعت در آب دریا خورده می شود زیرا آب دریا دارای سطوح کلرید بسیار بالایی است (20000 ppm).

اگر اکسیژن کافی وجود نداشته باشد و خورنده های موضعی به اندازه کافی بالا نباشند که باعث ایجاد حفره شوند، ممکن است خوردگی عمومی رخ دهد. این ممکن است در یک شکاف (که اکسیژن بسیار محدودی دارد) یا در یک اسید قوی و کاهنده (مانند غلظت متوسط اسید سولفوریک) اتفاق بیفتد. زمانی که جریان های سرگردانی از فولاد ضد زنگ به زمین می گذرد، خوردگی عمومی ممکن است رخ دهد. این می تواند در استخراج مواد معدنی اتفاق بیفتد اگر ترتیبات پیوند در طول الکترووینینگ ناکافی باشد. خوردگی عمومی نیز ممکن است در اثر اثرات گالوانیکی رخ دهد، به عنوان مثال اگر یک واشر کربن رسانا بر روی فولاد ضد زنگ در یک محیط تهاجمی استفاده شود.

کمی سازی مقاومت در برابر خوردگی

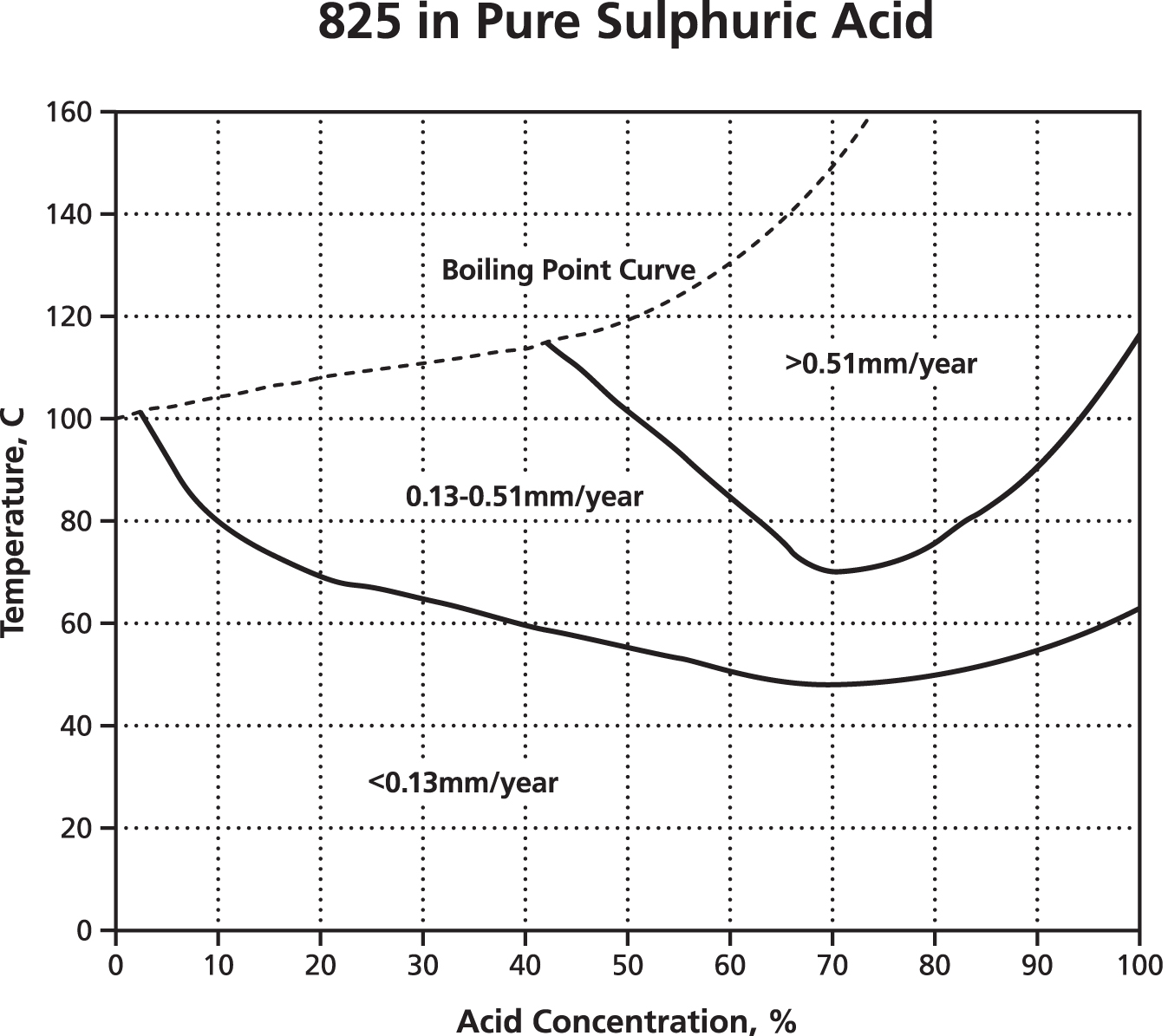

برای شرایطی که خوردگی عمومی انتظار می رود، نمودارهایی به نام منحنی های خوردگی هم وجود دارد. آنها اثر یک ماده شیمیایی و نرخ خوردگی را برای دما در برابر غلظت ترسیم می کنند. به عنوان مثال نمودار زیر یک آلیاژ نیکل 42٪ 825 در اسید سولفوریک خالص با دسترسی هوا است. این نمودار نشان می دهد که نرخ خوردگی با دما افزایش می یابد و در صورتی که دما کمتر از ~45 درجه سانتی گراد باشد و نرخ خوردگی 0.13 میلی متر در سال قابل قبول باشد، آلیاژ 825 برای هر غلظت اسید سولفوریک خالص مناسب خواهد بود. منحنی نقطه جوش اغلب برای نشان دادن محدودیت های داده در فشار اتمسفر گنجانده شده است.

بیشتر نمودارهای زیر از کتابچه راهنمای خوردگی Outokumpu هستند . ترکیبات آلیاژی خاص در آن کتابچه راهنمای و در ضمیمه پرسش و پاسخ فنی ASSDA 8 جدول بندی شده است.

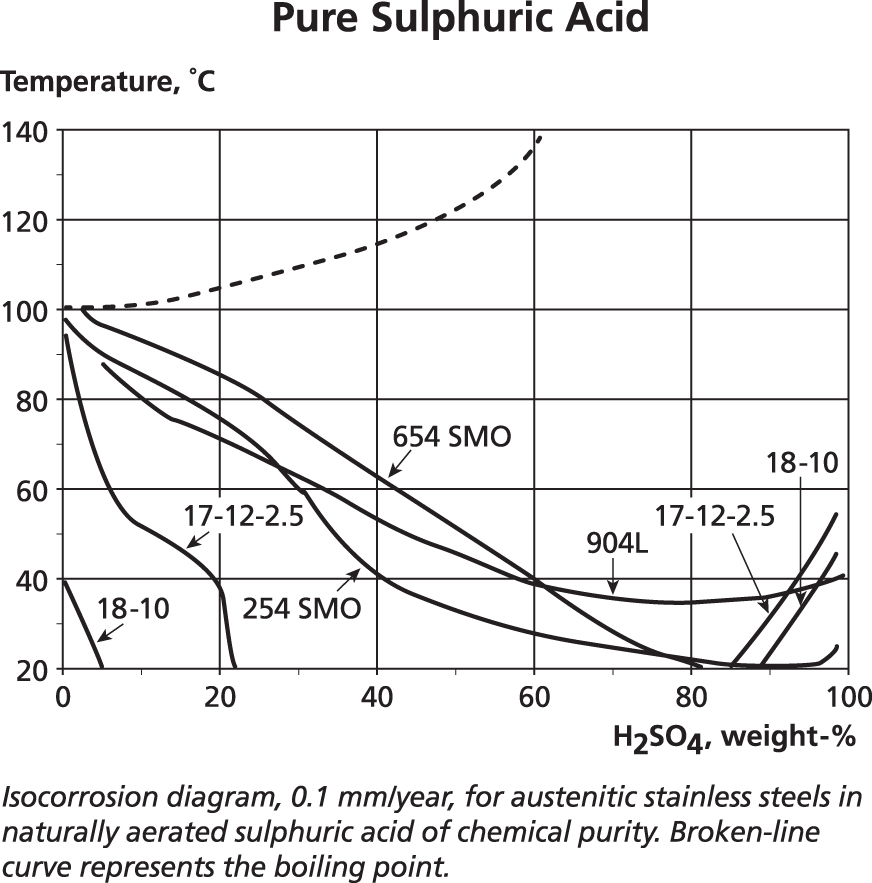

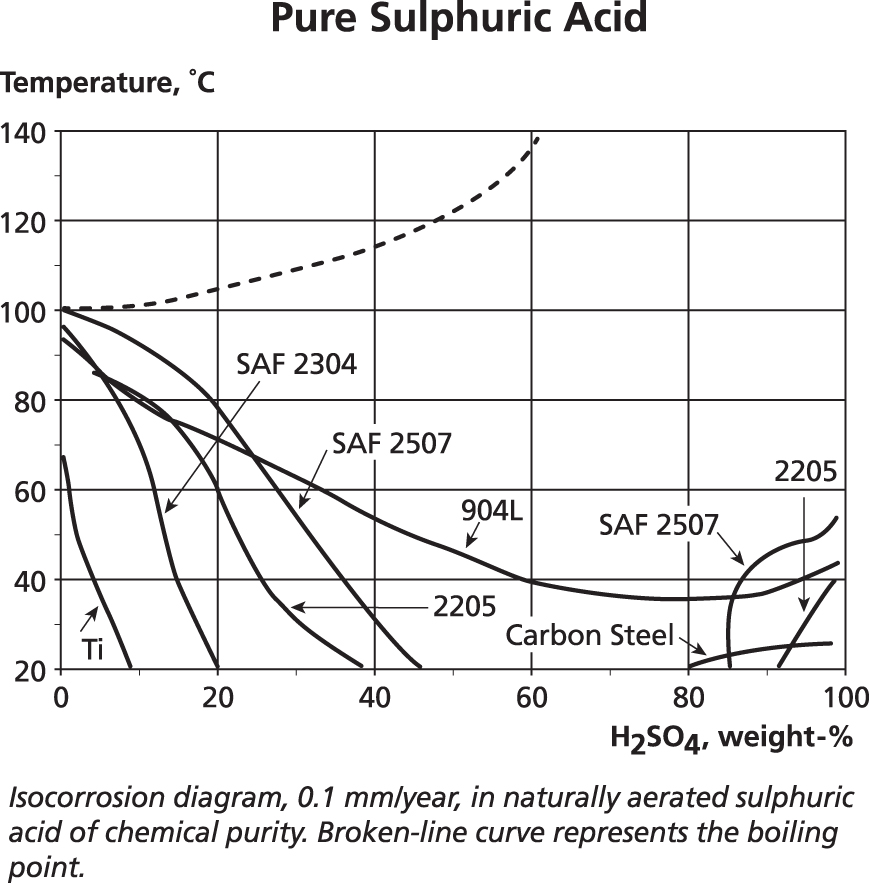

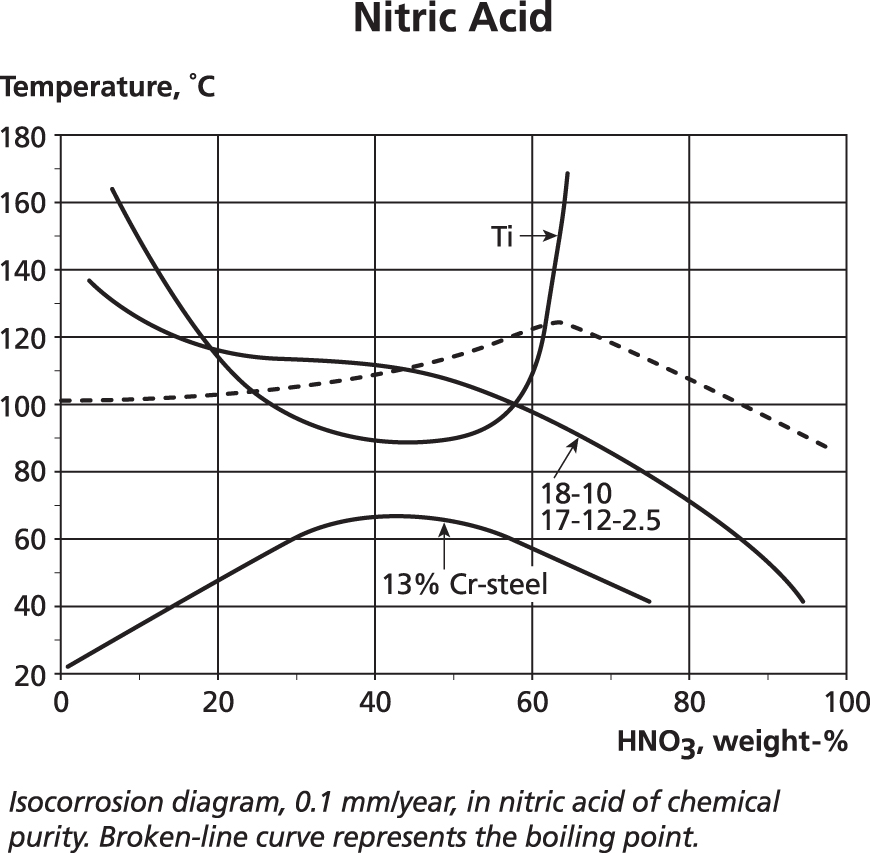

با این حال، یک سری نمودار که هر کدام نتایج را برای یک ماده در محدوده کامل غلظت ها و دماها نشان می دهد، دست و پا گیر است و بنابراین از نمودارهای چند ماده ای برای انتخاب ماده اولیه استفاده می شود. تیتانیوم اغلب به دلیل این انتظار گسترده که راه حل “فوق العاده” است، گنجانده می شود – اگرچه داده ها نشان می دهد که این همیشه درست نیست.

دو نمودار زیر داده هایی را برای گریدهای زنگ نزن آستنیتی و دوبلکس در اسید سولفوریک خالص نشان می دهد. با این حال، تنها خطوط 0.1 میلیمتر در سال برای هر آلیاژ ترسیم میشود، زیرا فرض بر این است که کاهش 0.1 میلیمتر در سال برای قرار گرفتن در معرض مداوم در طول 365 روز در سال قابل قبول است. این فرض ممکن است قابل قبول نباشد، برای مثال، اگر فرآیند استفاده از اسید به سطوح بسیار پایین آهن نیاز داشته باشد. برای هر ماده، دما و غلظت اسید سولفوریک خالص که زیر خط است به معنای نرخ خوردگی کمتر از 0.1 میلی متر در سال است.

در مورد ناخالصی ها یا مواد افزودنی چطور؟

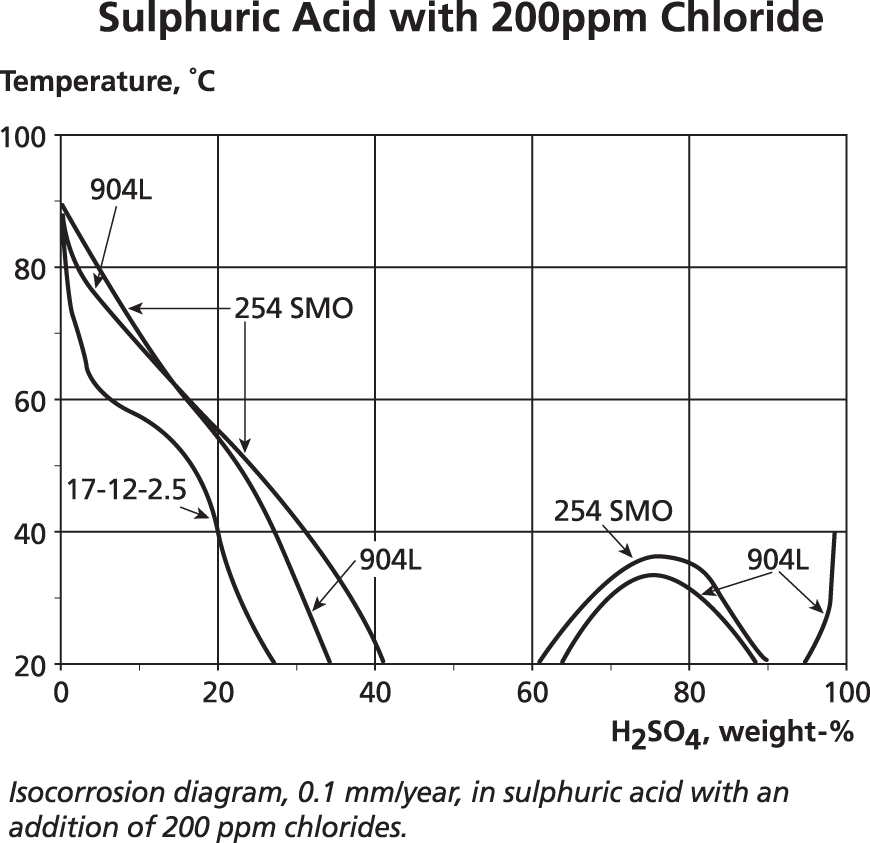

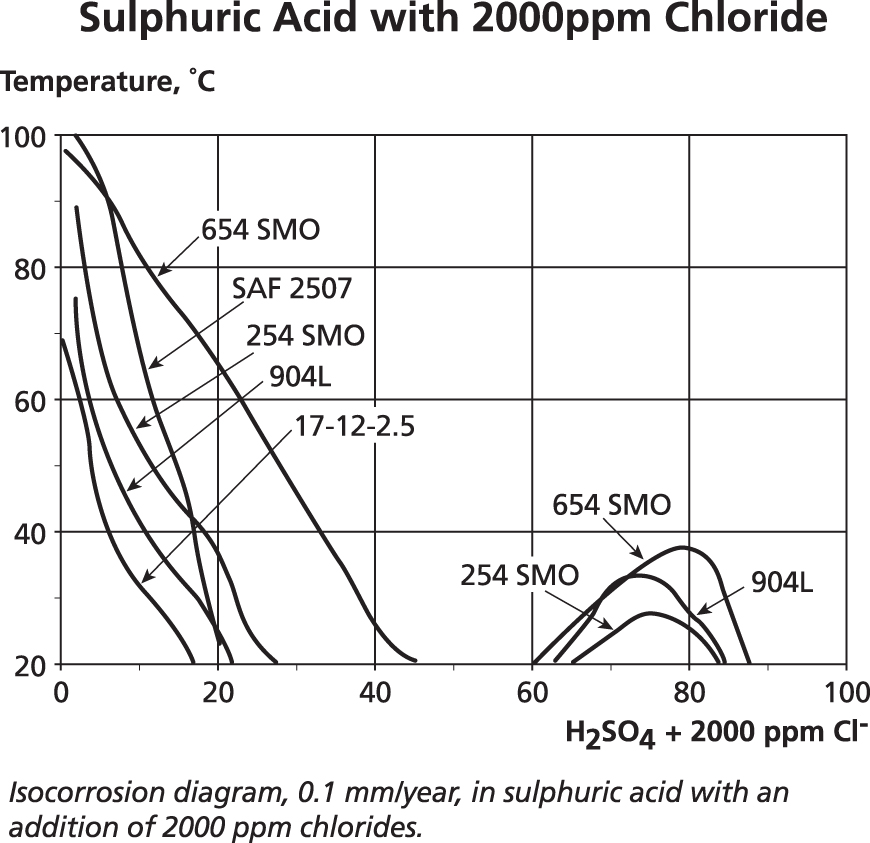

نمودارهای زیر نشان می دهد (و به تغییرات مقیاس دما نسبت به نمودارهای قبلی توجه کنید) کاهش چشمگیر مقاومت در برابر خوردگی زمانی که 200 میلی گرم در لیتر کلرید به اسید سولفوریک یا ده برابر آن یعنی 2000 میلی گرم در لیتر اضافه می شود. محدوده کاهش شدید غلظت اسید از حدود 40٪ تا 60٪ حتی گریدهای بالای نیکل 904L و 254/654 را شکست می دهد.

با این وجود، تعدادی از گریدها به طور بالقوه برای غلظت های زیر 20 درصد سولفوریک حتی با کلریدهای قابل توجه مناسب هستند. با این حال، نمودارها همچنین نشان میدهند که در انتهای دیگر مقیاس غلظت، شرایط اکسیداسیون که برای اسید سولفوریک بالاتر از حدود 90 درصد اتفاق میافتد، در صورت ناخالص بودن اسید بسیار تهاجمی است.

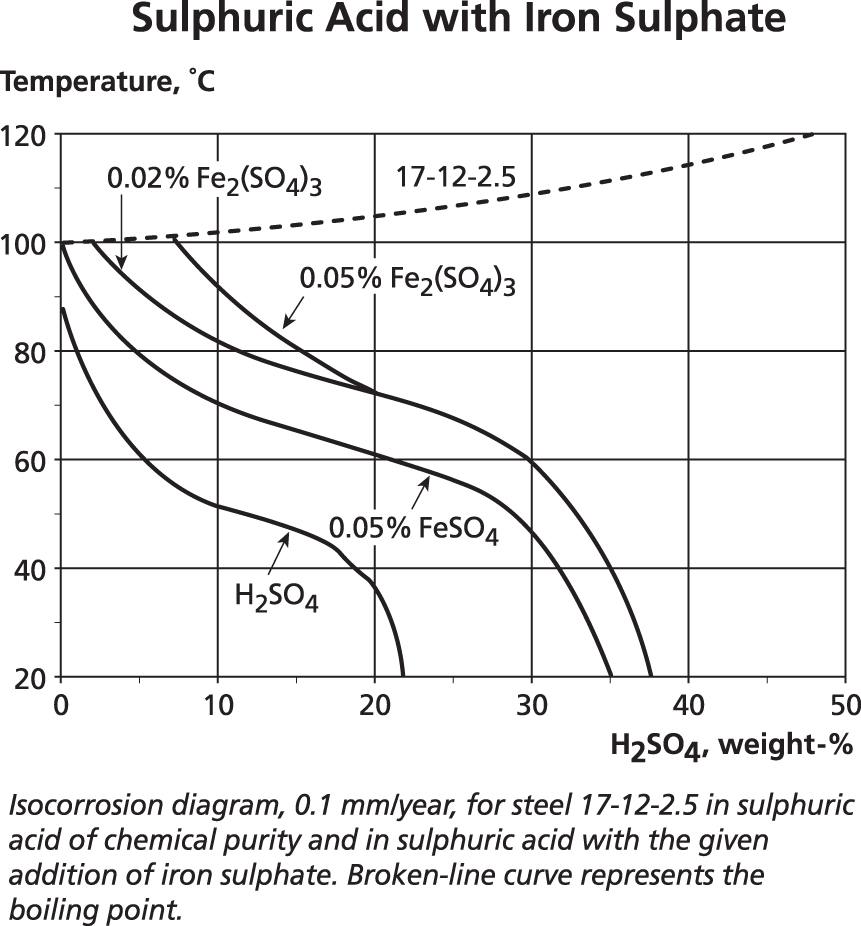

برخی از افزودنی ها به عنوان بازدارنده های خوردگی عمل می کنند و این می تواند در انتخاب مواد مناسب برای فرآیندهای استخراج مواد معدنی حیاتی باشد. برای مثال، نمودار زیر نشان میدهد که افزودن یونهای آهن به اسید سولفوریک، مقاومت 316 را بهبود میبخشد. افزودن یونهای اکسید کننده مس اثر مشابهی دارد، اما مانند هر بازدارنده، حمله میتواند در شکافهایی رخ دهد که ممکن است بازدارندهها مصرف شوند. و علیرغم نیاز به شرایط اکسیداسیون برای اطمینان از پایداری لایه غیرفعال فولاد ضد زنگ، همانطور که با اثر مثبت افزودنهای کوچک اسید کرومیک نشان میدهد، میتوان اکسیدان زیادی اضافه کرد و در صورت اضافه شدن بیشتر اسید کرومیک، مقاومت به خوردگی کاهش مییابد. . اگر شیمی ساده نباشد، اشاره به پتانسیل ردوکس (به جای غلظت یون های اکسید کننده) نسبتاً رایج است.

دادههای این بخش نشان میدهد که در حالی که این نمودارهای همخوردگی در پیشبینی نرخ خوردگی برای ترکیبات خالص خاص مفید هستند، افزودن یونهای مهاجم، اکسیدکنندهها یا شرایط شکاف نیاز به بررسی دقیقتری دارد.

انتخاب مواد برای سایر مواد شیمیایی

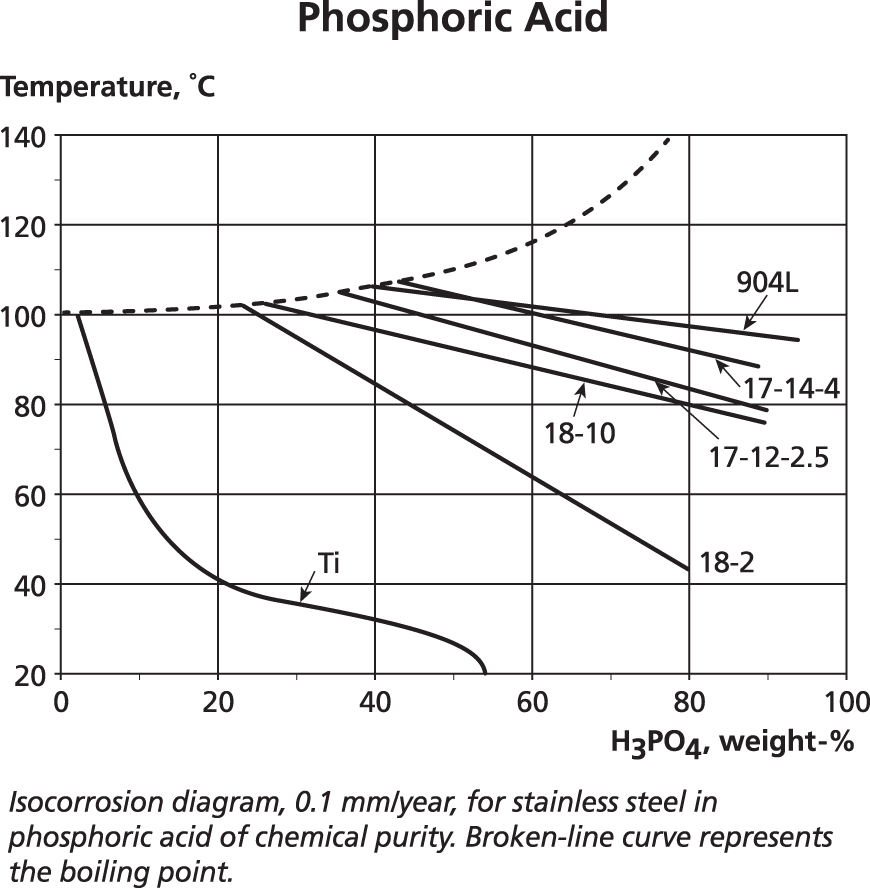

یک ماده شیمیایی بسیار رایج اسید فسفریک است که در تمیز کردن، پیش تصفیه، تهیه غذا و بسیاری از کاربردهای دیگر استفاده می شود. نیاز به افزایش مقاومت شیمیایی با دما و غلظت بالا دارد. برای اسید فسفریک خالص، منحنی های ایزو خوردگی یک پیشرفت از فریت 444، از طریق آستنیتی 304، 316، 317 به 904L را نشان می دهد. این یک اسید اکسید کننده نیست، بنابراین اگرچه آلودگی آهن را از بین می برد، فیلم غیرفعال روی فولادهای ضد زنگ را تقویت نمی کند.

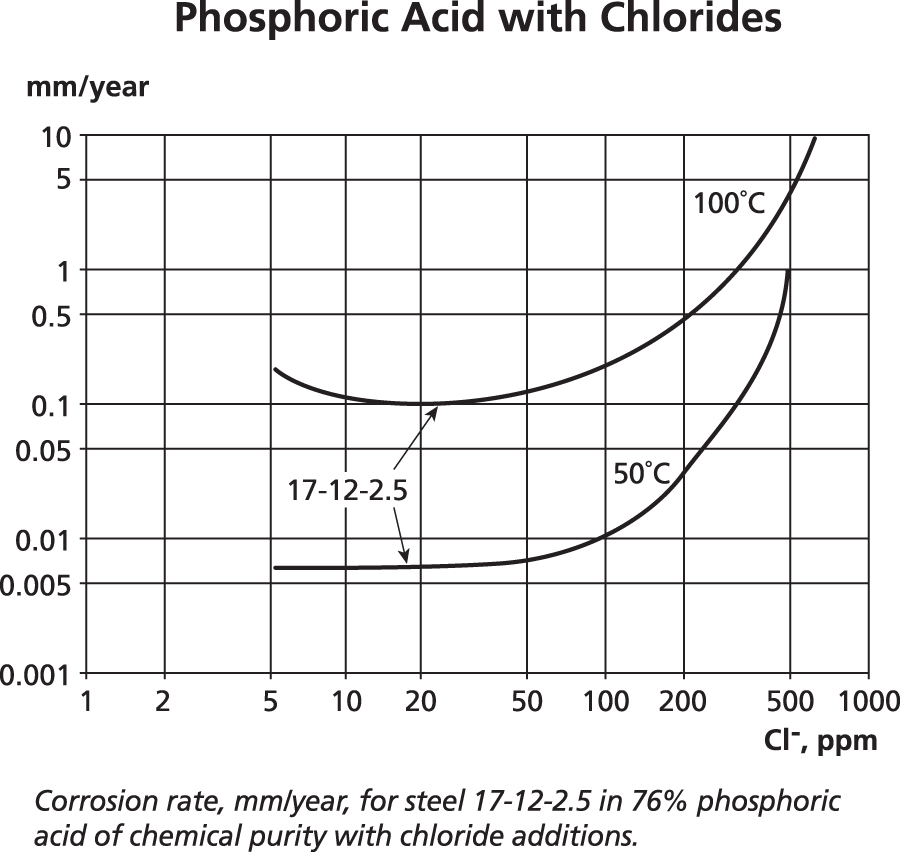

اسید فسفریک اغلب با یون های کلرید یا فلوراید به ویژه در تولید از سنگ فسفات مرتبط است. تنوع در ترکیب در این اسید فرآیند مرطوب (WPA) به این معنی است که نمودارهای ایزو خوردگی کاربرد محدودی دارند. با این حال، با اسید تولید شده توسط حرارت و ناخالصیهای مختلف، میتوان از نمودار نرخ خوردگی در مقابل غلظت یون آلاینده به جای نمودار همخوردگی استفاده کرد – در این مورد کلریدهایی با نسخه 2.5 درصد مولیبدن 316. این دادهها برای قرار گرفتن در معرض 24 است. ساعت در روز، 365 روز در سال. توجه داشته باشید که در حالی که دو نمودار همپوشانی ندارند، روند این نمودارهای تجربی مختلف دقیقاً مطابقت ندارند، یعنی منحنیهای هم خوردگی دادههای روند و نه مقادیر دقیق را ارائه میدهند.

اسیدها برای تمیز کردن فولادهای ضد زنگ

هم اسیدهای اگزالیک و سیتریک کلات کننده و هم اسید نیتریک اکسید کننده به طور گسترده در فولادهای زنگ نزن برای تمیز کردن و غیرفعال کردن استفاده می شود همانطور که در ASTM A380 و A967 نشان داده شده است. اسید نیتریک را می توان در دماهای بالا و غلظت های کم تا متوسط بدون نگرانی برای آستنیتیک های استاندارد استفاده کرد. با این حال، در غلظت های بالا و دمای بالاتر از محیط، آنها می توانند از حمله بین دانه ای رنج ببرند، مگر اینکه از درجه کربن پایین استفاده شود. در همان محیط، گریدهای حاوی مولیبدن ممکن است از حمله بین دانه ای فازهای بین فلزی مانند سیگما رنج ببرند.

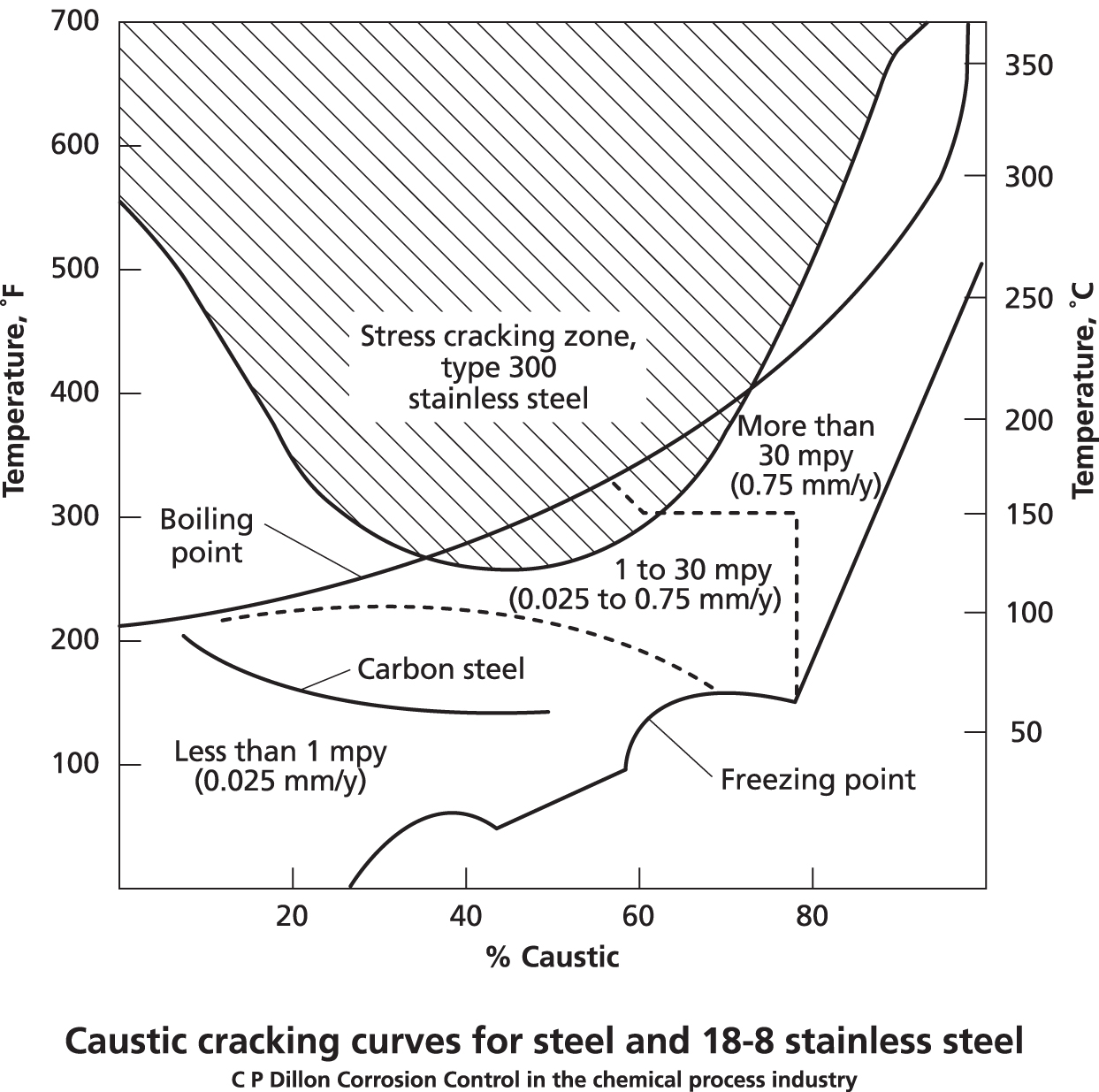

قلیایی

همانطور که در نمودار نشان داده شده است، فولادهای زنگ نزن آستنیتی برای تمام غلظت های هیدروکسید سدیم در برابر خوردگی عمومی مقاوم هستند و برای غلظت های بالا، مشکل معمول عدم حلالیت است. با این حال، در دمای نزدیک به جوش، فولادهای زنگ نزن آستنیتی (و به ویژه آنهایی که دارای رسوبات گسترده کاربید کروم هستند) مستعد ترک خوردن هستند، همانطور که در ناحیه سایه نشان داده شده است.

خلاصه

اگر قصد دارید از فولاد ضد زنگ با یک ماده شیمیایی جدید و نسبتاً خالص استفاده کنید، منحنی های خوردگی یک راهنمای اولیه برای محدودیت دما و غلظت در برابر حمله عمومی ارائه می دهد. در صورت وجود آلاینده ها یا اکسیدان ها، حساسیت به خوردگی می تواند به میزان قابل توجهی افزایش یا کاهش یابد و باید توصیه های متخصص دریافت شود.